01

PROJECT プロジェクトを知る

PROJECT.01

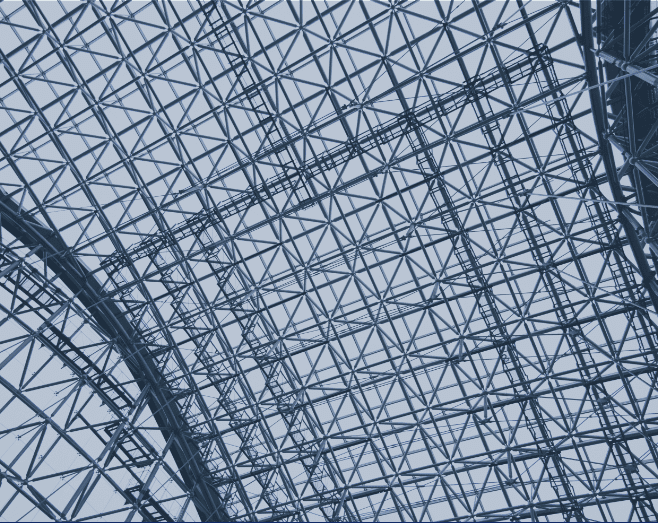

ベトナムと日本を、鉄骨で繋ぐ。

新興めざましいベトナムで、岡谷鋼機が新たに取り組んだ「鉄骨加工貿易ビジネス」。

国産鉄鋼材をベトナムの鉄骨製造メーカーへ販売し、ベトナムで鉄骨加工を行い、

日本へ輸入するという、新しいビジネスモデルだ。

日本の熟練技術とともに、ものつくりへの情熱や誇りまでもが海を

越え鉄鋼業界が直面している問題に、新たな希望の光をもたらしたという。

このプロジェクトを、商社が先導した意義とは?キーパーソンを通じて紐解いてみる。

PROFILE

YOHEI

IRIE

入江 陽平

2000年入社

東京本店 貿易本部 第一部 部長

兼 中東事務所長

1人1人の顔が見えるような会社で、その人だからこそできる仕事を行うことに意義を感じ岡谷鋼機への入社を決意。鉄鋼・特殊鋼貿易本部にて鋼材輸出業務に携わり、マレーシアやドバイへの海外赴任も経験。ドバイでは中東ビジネスの立ち上げに関わるプロジェクトに参画した。2019年より現職。

EPISODE.01

「ものつくり大国」

衰退の危機を

救う切り札。

高い技術力で世界をリードし、日本経済を牽引してきた鉄鋼業界。その強みを誰よりも知る岡谷鋼機が、一体なぜ、ベトナムで加工した鉄骨の輸入に取り組んだのか?プロジェクトのキーマンである入江は、その背景に少子高齢化という日本の構造的問題があったと語る。鉄鋼業界のみならず日本の産業界は、慢性的な人手不足に陥っている。なかでも深刻なのは、熟練技術をもつ技能人材の不足。世界に誇る日本の熟練技術が、人手不足によって継承の危機に瀕しているのだ。

一方で、経済成長著しいベトナムでは、鋼材の加工や組立などを専門的に行う大手建築ファブリケーターが台頭してきていた。彼らは、豊富な労働力を背景とした高い供給力や価格競争力を誇る。輸出志向、とりわけ日本市場を睨み、日本の建築ライセンス取得の動きも活発化しつつあるという情報を入江は得ていた。

一方で、経済成長著しいベトナムでは、鋼材の加工や組立などを専門的に行う大手建築ファブリケーターが台頭してきていた。彼らは、豊富な労働力を背景とした高い供給力や価格競争力を誇る。輸出志向、とりわけ日本市場を睨み、日本の建築ライセンス取得の動きも活発化しつつあるという情報を入江は得ていた。

2018年当時、貿易本部第一部鋼板室長だった入江は、ものつくりをもっとグローバルな視点で捉えていく必要があると考えていた。もともと岡谷鋼機は、ベトナムのファブリケーターへ鋼材の輸出を行っている。長い時間をかけて築いてきた関係性を活かして、何か新しいビジネスを生み出せないだろうか?そう考えた入江は、人手不足、技術者不足という中長期的な課題の解決と、競争力の強化に繋がる「鉄骨加工貿易ビジネス」の構築を模索し始めた。2018年が間もなく終わろうとしていた。

鉄骨は、鉄鋼メーカーが製造した鋼材を、溶接したり切断したり、技術者の手によってさまざまな加工を施してようやく出来上がるもの。「鉄骨加工貿易ビジネス」とは、日本製の鋼材をベトナムのファブリケーターへ販売し、現地でこれらの加工を行った後、ベトナムの鉄骨を輸入するビジネスだ。日本では、多くのビルが鉄骨構造によって建てられる。その建築現場に、ベトナムで加工した鉄骨を納入するという岡谷鋼機初の挑戦。品質はどうなのか、輸入鉄骨を国産同様に小回りよく納入できるのか、課題は山積していた。

鉄骨は、鉄鋼メーカーが製造した鋼材を、溶接したり切断したり、技術者の手によってさまざまな加工を施してようやく出来上がるもの。「鉄骨加工貿易ビジネス」とは、日本製の鋼材をベトナムのファブリケーターへ販売し、現地でこれらの加工を行った後、ベトナムの鉄骨を輸入するビジネスだ。日本では、多くのビルが鉄骨構造によって建てられる。その建築現場に、ベトナムで加工した鉄骨を納入するという岡谷鋼機初の挑戦。品質はどうなのか、輸入鉄骨を国産同様に小回りよく納入できるのか、課題は山積していた。

EPISODE.02

海を越えて継承する

ジャパン・

クオリティ。

プロジェクト発足のきっかけは、取引先だったベトナムのファブリケーターが、日本の厳しい建築基準をクリアしたという情報を入江たち貿易本部がキャッチしたことだった。取得したのは、5段階に区分された基準のうち、高層建築も可能となる上から2番目のHグレード認定。彼らは、日本の建築需要や人手不足の現状をよく把握していた。日本との輸入取引を始める足がかりに、認定を取得したのだった。

ベトナムのファブリケーターにとって、鉄骨を製造して日本との取引を実現させるためには、2つの課題があった。一つは、日本の建築基準に沿った高スペックな「鋼材の調達」。もう一つは、ベトナム製鉄骨の「品質管理」だ。輸入後に日本国内の建築現場で使用されるのだから、岡谷鋼機としてもお客様への品質保証は必須だった。入江は、鋼材の調達に関して鉄鋼本部の協力を仰いだ。品質については、国内鉄骨工事を請け負うグループ会社の岡谷建材が、現地の技術指導や顧客対応を担うことに。徐々に事業スキームが確立され、貿易本部のほか、鉄鋼本部、岡谷建材、ベトナム岡谷鋼機などから15人以上のメンバーが集結した。

ベトナムのファブリケーターにとって、鉄骨を製造して日本との取引を実現させるためには、2つの課題があった。一つは、日本の建築基準に沿った高スペックな「鋼材の調達」。もう一つは、ベトナム製鉄骨の「品質管理」だ。輸入後に日本国内の建築現場で使用されるのだから、岡谷鋼機としてもお客様への品質保証は必須だった。入江は、鋼材の調達に関して鉄鋼本部の協力を仰いだ。品質については、国内鉄骨工事を請け負うグループ会社の岡谷建材が、現地の技術指導や顧客対応を担うことに。徐々に事業スキームが確立され、貿易本部のほか、鉄鋼本部、岡谷建材、ベトナム岡谷鋼機などから15人以上のメンバーが集結した。

いよいよ、プロジェクトが始動する。ベトナムでは実績があるファブリケーターとはいえ、初めて本格的な鉄骨の量産に取り組むのだ。岡谷鋼機と岡谷建材からスーパーバイザーを派遣し、日夜製造方法を教えながら、迫る納期に対応する日々が続いた。例えば、日本基準に則った溶接で高い基準をクリアするだけでなく、溶接の跡を綺麗に消すという加工方法をベトナムの技術者たちの目の前で実践してみせた。機能的かつ見た目も美しい「ジャパン・クオリティ」と称されるものつくりを、驚きとともに眺めていた技術者たち。その眼差しは次第に熱を帯び、最初の驚きは、より良いものを作ってみせるというプライドに変化していった。入江は、日本人とベトナム人が一緒に汗をかき、一体感が生まれたことが成功の鍵だったと語る。納期を絶対に守るという、プロとしての覚悟を共有できたのも大きな収穫だった。

EPISODE.03

地球規模で

仕事ができる集団に。

もちろん、いいことばかりが続いたわけではない。海外のファブリケーターを採用するリスクは、物流にある。例えば、何千トンもの鉄骨を使う現場へ、一度に大量の納入をしたら、現場は身動きが取れなくなってしまう。だから日本の建築現場では、細かいスパンで納入スケジュールが組まれているのだ。国内の場合は、トラックで製品を運べばいいのだが、このプロジェクトではベトナム国内のトラックと、船と、日本国内のトラックでやりくりしなければならない。鉄骨の納入が遅れると現場が止まる。遅れることは絶対に許されないのだ。とはいえ、自然にはかなわない。台風シーズンには、遅れもあれば、港に着いたらコンテナが壊れていたりしたこともあった。そんなときは鉄鋼本部や岡谷建材と連携して、必死に対応したと言う。

「段取りがすべて」、ものつくりの真髄はそこにあると言われる。このプロジェクトを通じて、入江はその意味を痛感した。すべての段取りが奇跡的に組み合わさってできるものつくりは、やっぱり簡単なものではないと、改めて気づかされた。その点では、事務的な業務の負荷が非常に高くなる。通関書類や船荷証券などの貿易書類の作成、納品書や請求書の発行など、事務スタッフの緻密な仕事ぶりがプロジェクトを裏側から支えていたと入江は語る。

海外ファブリケーターによる鉄骨加工において、素材の供給から製品の納入までを岡谷鋼機グループが一貫して管理を行った今回のプロジェクトは、日本最大手の鉄鋼メーカーからも高く評価された。ジャパン・クオリティの継承に、明るい道筋を示したのだ。

今後は、日本と海外の境目がますます曖昧になっていくし、そうあるべきだと入江は語る。まずは、興味を持って自分から積極的に情報を取りに行け!そうすれば、現代社会が抱える課題の解決に貢献し、地球規模の仕事をするチャンスを自ら創ることができるはずだ。

海外ファブリケーターによる鉄骨加工において、素材の供給から製品の納入までを岡谷鋼機グループが一貫して管理を行った今回のプロジェクトは、日本最大手の鉄鋼メーカーからも高く評価された。ジャパン・クオリティの継承に、明るい道筋を示したのだ。

今後は、日本と海外の境目がますます曖昧になっていくし、そうあるべきだと入江は語る。まずは、興味を持って自分から積極的に情報を取りに行け!そうすれば、現代社会が抱える課題の解決に貢献し、地球規模の仕事をするチャンスを自ら創ることができるはずだ。

PROJECT.01

ベトナムと

日本を、

鉄骨で繋ぐ。